жӮЁеҪ“еүҚзҡ„дҪҚзҪ®пјҡ

еӨ®и§ҶзҪ‘ж¶ҲжҒҜпјҡе§Ӣе»әдәҺ1950е№ҙзҡ„еӨӘеҺҹйҮҚеһӢжңәжў°йӣҶеӣўжҳҜж–°дёӯеӣҪиҮӘиЎҢи®ҫи®Ўе»әйҖ зҡ„第дёҖеә§йҮҚеһӢжңәжў°еҲ¶йҖ дјҒдёҡгҖӮиҝ‘е№ҙжқҘпјҢе·ҘеҺӮи®ҫеӨҮе’Ңе·ҘиүәйҖҗжӯҘжӣҙж–°жҚўд»ЈпјҢеӨҡж•°з”ҹдә§е·Із»Ҹе®һзҺ°дәҶй«ҳз«ҜеҢ–е’ҢжҷәиғҪеҢ–гҖӮ

дёӢж–ҷ еҲҮеүІ еҲҶжӢЈ е…ЁзЁӢз”өи„‘жҺ§еҲ¶

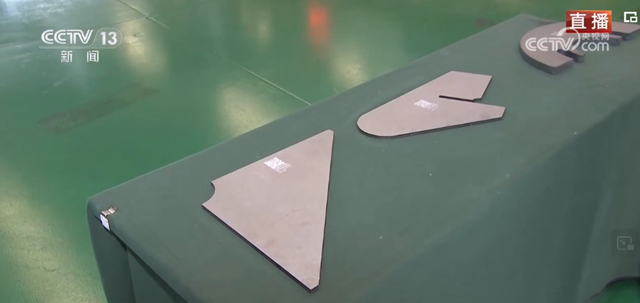

еӨ§йғЁеҲҶйҮҚеһӢиЈ…еӨҮйӣ¶д»¶еҲ¶йҖ д»ҺдёҖеқ—й’ўжқҝејҖе§ӢгҖӮеҲҡеҲҡйҖҒдёҠеҲҮеүІеҸ°зҡ„й’ўжқҝпјҢйҰ–е…ҲиҰҒеҒҡзҡ„жҳҜпјҢеңЁжҜҸдёӘиў«еҲҮеүІеҮәжқҘзҡ„йӣ¶йғЁд»¶зҡ„дҪҚзҪ®дёҠе–·ж¶ӮдәҢз»ҙз ҒпјҢдҪңдёәиҝҷдёӘйӣ¶д»¶е”ҜдёҖзҡ„иә«д»Ҫж ҮиҜҶпјҢеңЁеҗҺз»ӯз”ҹдә§дёӯеҸҜд»ҘзІҫеҮҶең°еҲӨж–ӯйӣ¶д»¶зҡ„дҪҚзҪ®гҖӮ

й’ўжқҝзҡ„еҲҮеүІжҳҜеҲ©з”ЁзӯүзҰ»еӯҗеј§жҲ–жҝҖе…үзҡ„й«ҳжё©е°ҶйҮ‘еұһзҶ”еҢ–пјҢеҶҚйҖҡиҝҮй«ҳйҖҹж°”дҪ“жҠҠзҶ”еҢ–зҡ„йҮ‘еұһеҗ№иө°пјҢе…ЁиҝҮзЁӢйғҪжҳҜз”ұз”өи„‘жҺ§еҲ¶иҮӘеҠЁе®ҢжҲҗгҖӮ

е®ҢжҲҗеҲҮеүІеҗҺпјҢдјҡжңүAIжңәеҷЁдәәйҖҡиҝҮ3Dи§Ҷи§үиҜҶеҲ«зі»з»ҹжү§иЎҢеҲҶжӢЈдҪңдёҡгҖӮ1500е…¬ж–Өд»ҘеҶ…зҡ„йӣ¶д»¶еҸҜд»Ҙе®һзҺ°жҜ«зұізә§еҲҶиҫЁпјҢ并且еңЁеҗҺз»ӯ4000еӨҡдёӘз”ҹдә§и·Ҝеҫ„дёӯпјҢеҮҶзЎ®дёәжҜҸдёҖдёӘй’ўжқҝйӣ¶д»¶йҖүжӢ©е®ғзҡ„з”ҹдә§и·Ҝеҫ„гҖӮ

дёҚеҗҢеӨ–еҪўе°әеҜёзҡ„йӣ¶д»¶дјҡз”ұз ҒеһӣжңәеҷЁдәәеҲҶжӢЈеҲ°еҜ№еә”зҡ„ж–ҷзӯҗйҮҢпјҢйҖҡиҝҮAGVиҝҗиҫ“е°ҸиҪҰпјҢиҝҗйҖҒеҲ°жҢҮе®ҡзҡ„иҙ§дҪҚгҖӮиҝҷдәӣйӣ¶йғЁд»¶еңЁзҰ»ејҖдёӢж–ҷиҪҰй—ҙд№ӢеҗҺпјҢиҝҳдјҡиҝӣиЎҢжҷәиғҪз„ҠжҺҘгҖҒж¶ӮиЈ…зӯүдёҖзі»еҲ—е·ҘеәҸпјҢжңҖз»Ҳиҝӣе…ҘеҠ е·ҘиЈ…й…ҚиҒ”еҗҲеҺӮжҲҝиҝӣиЎҢжҖ»иЈ…гҖӮ

жңҖеӨҡиғҪиЈ…240еҗЁ иҪҰиҪ®й«ҳиҝҮдёҖеұӮжҘј

еӣҪеҶ…йҰ–еҸ°220еҗЁзә§ж··еҗҲеҠЁеҠӣзҹҝз”ЁеҚЎиҪҰдёҖж¬ЎиғҪиЈ…иҪҪе°Ҷиҝ‘240еҗЁиҙ§зү©пјҢеҶҚеҠ дёҠиҮӘйҮҚиғҪеӨҹиҫҫеҲ°400еҗЁйҮҚе·ҰеҸігҖӮд»…иҪҰиҪ®зҡ„зӣҙеҫ„е°ұиҫҫеҲ°3.6зұіпјҢжҜ”дёҖеұӮжҘјжҲҝйғҪй«ҳгҖӮе®ғйҮҮз”ЁдәҶзҺ°еңЁз”өеҠЁжұҪиҪҰдёҠжөҒиЎҢзҡ„вҖңеҠЁиғҪеӣһ收вҖқиЈ…зҪ®пјҢжҜҸе№ҙеҸҜиҠӮзәҰ60дёҮе…ғд»ҘдёҠзҮғжІ№иҙ№пјҢеҮҸе°‘200еҗЁд»ҘдёҠдәҢж°§еҢ–зўіжҺ’ж”ҫгҖӮ

жҷәиғҪиҜҶеҲ« и®Ўз®—зЈҒеҠӣ жңәеҷЁдәәиҮӘеҠЁиҝҗй’ўжқҝ

иҝҷеҸ°жҷәиғҪзү©ж–ҷжҗ¬иҝҗжңәеҷЁдәәе°ҶдёҖеқ—й’ўжқҝйҖҡиҝҮз”өзЈҒеҗёиө·жқҘйҖҒеҲ°еҲҮеүІеҸ°дёҠпјҢеңЁеҗёиө·иҝҷеқ—й’ўжқҝд№ӢеүҚпјҢжңәеҷЁдәәе·Із»ҸйҖҡиҝҮеҗёзӣҳдёӨдҫ§зҡ„ж‘„еғҸеӨҙиҜҶеҲ«дәҶиҝҷеқ—й’ўжқҝзҡ„еӨ§е°Ҹ并且е’Ңз”өи„‘иҝӣиЎҢжҜ”еҜ№пјҢзЎ®и®ӨдәҶеӨ§е°Ҹе’ҢйҮҚйҮҸд№ӢеҗҺпјҢдјҡеҢ№й…ҚдёҖдёӘжҒ°еҲ°еҘҪеӨ„зҡ„зЈҒеҠӣжҠҠй’ўжқҝеҗёйҷ„иө·жқҘгҖӮиҝҷдёӘзЈҒеҠӣеҝ…йЎ»иҰҒжҒ°еҲ°еҘҪеӨ„пјҢзЈҒеҠӣе°ҸеҗёдёҚиө·жқҘпјҢзЈҒеҠӣеӨ§жңүеҸҜиғҪдјҡдёҖж¬Ўеҗёиө·дёӨеқ—й’ўжқҝпјҢйҖ жҲҗе®үе…ЁйҡҗжӮЈгҖӮ

жһҒиҮҙжҺ’зүҲ еҺҹж–ҷеҲ©з”ЁзҺҮжңҖй«ҳиҫҫеҲ°95%

е·ҘдҪңдәәе‘ҳд»Ӣз»ҚпјҢиҝҷйҮҢзҡ„жҜҸдёҖеқ—й’ўжқҝеңЁеҲҮеүІд№ӢеүҚе·Із»Ҹз”ұз”өи„‘иҝӣиЎҢдәҶжҺ’зүҲпјҢжҠҠеҗ„з§ҚеҪўзҠ¶зҡ„йӣ¶д»¶е°ҪжңҖеӨ§еҸҜиғҪй“әж»Ўй’ўжқҝгҖӮй’ўжқҝзҡ„еҘ—ж–ҷеӣҫеҮ д№Һе…ЁйғЁеҚ ж»Ўй’ўжқҝпјҢдёҖеқ—й’ўжқҝжңҖеӨҡиғҪжҺ’еёғ300еӨҡдёӘйӣ¶йғЁд»¶пјҢеҺҹж–ҷеҲ©з”ЁзҺҮжңҖй«ҳиғҪиҫҫеҲ°95%гҖӮ

иҝҷдёӘз”ҹдә§зәҝдёҠжңҖе°Ҹзҡ„йӣ¶д»¶йҮҚйҮҸиҫҫеҲ°8е…¬ж–ӨпјҢдёҠйқўеҸҜд»Ҙжё…жҷ°ең°зңӢеҲ°дәҢз»ҙз ҒгҖӮеңЁиҪҰй—ҙпјҢдёҚд»…йӣ¶йғЁд»¶дёҠжңүдәҢз»ҙз ҒпјҢеңЁеҺӮеҢәзҡ„ең°йқўдёҠд№ҹеҜҶеҜҶйә»йә»иҙҙзқҖи®ёеӨҡдәҢз»ҙз ҒгҖӮиҝҷдәӣдәҢз»ҙз ҒжҳҜж— дәәиҝҗиҫ“е°ҸиҪҰиҜҶеҲ«и·Ҝеҫ„зҡ„дё“з”ЁдәҢз»ҙз ҒгҖӮ

зү№еҲ¶ж— дәәиҝҗиҫ“иҪҰ жңҖеӨ§иҪҪйҮҚеҸҜиҫҫ5еҗЁ

иҝҷж ·зҡ„е°ҸиҪҰжңҖеӨ§иҪҪйҮҚиғҪиҫҫеҲ°5еҗЁпјҢзӣёеҪ“дәҺдёҖеҸ°е°ҸеһӢиҙ§иҪҰзҡ„иҪҪйҮҚйҮҸпјҢе……дёҖж¬Ўз”өеҸҜд»Ҙ24е°Ҹж—¶дёҚеҒңең°иҝҗйҖҒйӣ¶д»¶гҖӮ

еҲ¶йҖ дёҡжҷәиғҪеҢ–ж”№йҖ еҠ еҝ«еҪўжҲҗж–°иҙЁз”ҹдә§еҠӣ

еӨӘйҮҚйӣҶеӣўе§Ӣе»әдәҺ1950е№ҙпјҢжҳҜж–°дёӯеӣҪиҮӘиЎҢи®ҫи®Ўе»әйҖ зҡ„第дёҖеә§йҮҚеһӢжңәжў°еҲ¶йҖ дјҒдёҡгҖӮд№ҹжӯЈжҳҜеҫ—зӣҠдәҺдјҒдёҡй«ҳз«ҜеҢ–е’ҢжҷәиғҪеҢ–зҡ„ж”№йҖ пјҢеҠ еҝ«еҪўжҲҗж–°иҙЁз”ҹдә§еҠӣгҖӮеұұиҘҝжӯЈеңЁйҖҡиҝҮжҸҗеҚҮйҮҚзӮ№дә§дёҡй“ҫзҡ„ж ёеҝғз«һдәүеҠӣпјҢиҝӣдёҖжӯҘйҮҠж”ҫж–°иҙЁз”ҹдә§еҠӣжҪңиғҪпјҢжҺЁеҠЁй«ҳиҙЁйҮҸиҪ¬еһӢеҸ‘еұ•гҖӮ

еҲҶдә«еҲ°:

еӨҡз‘ҷжІіз•”пјҢжІій’ўйӣҶеӣўеЎһе°”з»ҙдәҡж–Ҝжў…жҲҙйӣ·жІғй’ўеҺӮеҠһе…¬жҘјеӨ–пјҢзӣӣејҖзҡ„еҚ—欧зҙ«иҚҶиҠұеңЁе’Ңз…ҰжҳҘйЈҺдёӯиҪ»иҪ»ж‘ҮжӣіпјҢи®©иҝҷеә§зҷҫе№ҙй’ўеҺӮеҸҳеҫ—иүІеҪ©дё°еҜҢиө·жқҘгҖӮвҖңзңӢпјҢд»ҺжқҘжІЎжңүжғіеҲ°й’ўеҺӮеҸҜд»Ҙиҝҷд№ҲзҫҺпјҒвҖқй’ўеҺӮйҰ–еёӯиҝҗиҗҘе®ҳеј—жӢүдё№В·зұіе“ҲдјҠжҙӣз»ҙеҘҮеҗ‘и®°иҖ…д»Ӣз»ҚгҖӮ

ж–°еҚҺзӨҫ 05-02 11:44